Проверим по очереди подходят ли нам диаметры сварочной проволоки d = 2 мм, d = 3 мм, d = 4 мм, d = 5 мм.

Плотности тока i для d = 3 мм и d = 4 мм попадают в интервалы, рекомендованные в табл. 5, а для d = 2 мм и d = 5 мм не попадают. Следовательно для сварки можно использовать сварочную проволоку диаметром d = 3 мм или d = 4 мм. В соответствии с вариантом задания выберите больший или меньший диаметр электрода. Выберем для дальнейших расчетов больший диаметр d = 4 мм.

10. Рабочее напряжение дуги при силе сварочного тока Iсв £ 600 А

Uд = 20 + 0,04 .Iсв = 20 + 0,04 .525 = 41 В ,

где Iсв = 525 А — сила сварочного тока.

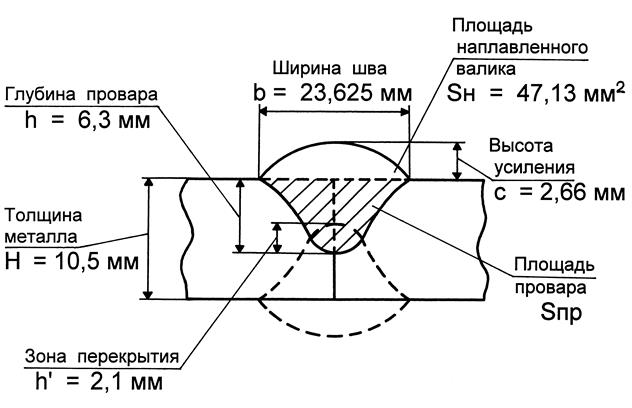

11. Ширина швадля большего (или меньшего)из возможных диаметров сварочной проволоки d = 4 мм

b = Yпр .h = 3,75 .6,3 = 23,625 мм ,

где Yпр = 3,75 — коэффициент формы провара апроксимирован для Iсв = 525 А и d = 4 мм (см. табл. 7);

h = 6,3 мм — глубина провара.

12. Высота усиления ( выпуклость валика ) при использовании электродной проволоки диаметром d = 4 мм

где b = 23,625 мм — ширина шва;

Yв = 8,875 — коэффициент формы валика ( см. табл. 8 ).

13. Площадь поперечного сечения наплавленного металла при

Sн = 0,75 .b .c = 0,75 .23,625 .2,66 = 47,13 мм 2 .

14. Эскиз поперечного сечения сварного соединения в масштабе в соответствии с размерами

Расчетная скорость сварки

где Кн = 16,875 г/(А . ч) — коэффициент наплавки апроксимирован для Iсв = 525 А ( см. табл. 9 );

r = 7,8 г/см3 — плотность наплавленного металла;

Sн = 47,13 мм2 — площадь поперечного сечения наплав- ленного металла шва;

Iсв = 525 А — сила сварочного тока.

Число зубьев сменных зубчатых колес механизма движения

Расчетная скорость сварки Vсврасч = 24,1 м/ч. В соответствии с пунктом 6 ( Выбор сменных зубчатых колес — стр. 29 ) для ближайшего значения Vсв = 23 м/ч:

· число зубьев ведущего колеса Z1 = 23;

· число зубьев ведомого колеса Z2 = 30.

Окончательно принимаем скорость сварки, обеспечиваемую трактором Vсв = 23 м/ч.

Расчетная скорость подачи проволоки

где Кр = 1,03 .Кн коэффициент расплавления, г/(А . ч);

d — диаметр сварочной проволоки, мм;

r — плотность металла сварочной проволоки, г/см3.

Число зубьев сменных зубчатых колес механизма подачи

Расчетная скорость подачи сварочной проволоки Vпрасч= 93,1 м/ч. В соответствии с пунктом 6 ( Выбор сменных зубчатых колес —

стр. 29 ) для ближайшего значения Vп = 95 м/ч:

· число зубьев ведущего колеса Z3 = 21;

· число зубьев ведомого колеса Z4 = 32.

Окончательно принимаем скорость подачи, обеспечиваемую трактором

Основное технологическое время сварки

где L = 6000 мм — общая длина односторонних сварных швов;

Vсв = 23 м/ч — скорость сварки.

Определение массы наплавленного металла

mн = Кн . Iсв .Тосн = 16,875 .525 .0,522 =

Расход сварочной проволоки

mпр = Кр . Iсв .Тосн = 1,03 .16,875 .525 .0,522 =

Определение расхода флюса

mфл = 0,2 .mпр = 0,2 .4,763 = 0,953 кг .

| № | Название величины | Обозначение | Численное значение |

| Глубина провара | h | 6,3 мм | |

| Сила сварочного тока | Iсв | 525 А | |

| Диаметр проволоки | d | 3 мм | |

| 4 мм | |||

| Рабочее напряжение дуги | Uд | 41 В | |

| Коэффициент формы провара | Yпр | 3,75 | |

| Ширина шва | b | 23,625 мм | |

| Высота валика | c | 2,66 мм | |

| Коэффициент формы валика | Yв | 8,875 | |

| Площадь поперечного сечения наплавленного металла шва | Sн | 47,13 мм 2 | |

| Расчетная скорость сварки | Vсврасч | 24,1 м/ч | |

| Число зубьев ведущего колеса | Z1 | ||

| Число зубьев ведомого колеса | Z2 | ||

| Скорость сварки обеспечиваемая трактором | Vсв | 23 м/ч | |

| Расчетная скорость подачи проволоки | Vпрасч | 93,1 м/ч | |

| Число зубьев ведущего колеса | Z3 | ||

| Число зубьев ведомого колеса | Z4 | ||

| Скорость подачи обеспечиваемая трактором | Vп | 95 м/ч | |

| Основное время сварки | Тосн | 31,3 мин | |

| Масса наплавленного металла | mн | 4,625 кг | |

| Расход сварочной проволоки | mпр | 4,763 кг | |

| Расход флюса | mфл | 0,953 кг |

1. Отличия ручной и автоматической сварки.

2. Преимущества и недостатки ручной и автоматической сварки.

3. Назначение и технические характеристики сварочного трактора АДФ — 1002.

4. Устройство сварочного трактора.

5. Регулирование скорости подачи сварочной проволоки и скорости сварки.

6. Подключение трактора к электрической сети.

7. Полуавтоматическая сварка под слоем флюса.

8. Принципы подбора сварочной проволоки и флюса для сварки конкретной стали.

9. Керамические и плавленые флюсы.

10. Маркировка и диаметр сварочной проволоки.

11. Параметры режима сварки под слоем флюса. Основные параметры.

12. Геометрические параметры сварного шва.

13. Коэффициенты наплавки Кн и расплавления Кр.

14. Время сварки, расход флюса и сварочной проволоки, масса наплавленного металла.

6. ВЫБОР СМЕННЫХ ЗУБЧАТЫХ КОЛЕС

| Скорость сварки | Скорость подачи | Количество зубьев | Скорость сварки | Скорость подачи | Количество зубьев | ||

| Vсв, | прово- | Z1 | Z2 | Vсв, | прово- | Z1 | Z2 |

| м/ч | локи | или | м/ч | локи | или | ||

| Vп, м/ч | Z3 | Z4 | Vп, м/ч | Z3 | Z4 | ||

| 10,5 | |||||||

| 20,5 | |||||||

| 84,5 |

* Нельзя использовать одни и те же сменные зубчатые колеса для регулирования скорости сварки и скорости подачи проволоки, так как все зубчатые колеса имеются только в одном экземпляре

ВАРИАНТЫ ЗАДАНИЙ

| № вари-анта | Материл заготовок | Общая длина односторонних сварных швов L, мм | Толщина металла Н, мм | Выбрать диаметр сварочной проволоки |

| Ст 1 | ||||

| 12ГС | Меньший | |||

| Ст 2 | из | |||

| 15ГФ | возможных | |||

| 08Х12Н8К5М2Т | ||||

| Ст 3 | ||||

| 14Г2 | ||||

| Ст 4 | ||||

| 14ХГС | ||||

| 08Х12Н7К7М4 | Больший | |||

| Сталь 10 | из | |||

| 15ХСНД | возможных | |||

| Сталь 15 | ||||

| 12Х1МФ | ||||

| 10Х17Н13М2Т | ||||

| Сталь 20 | ||||

| 15Х1М1Ф | ||||

| Сталь 25 | ||||

| 10ХСНД | ||||

| 08Х18Н10Т | Меньший | |||

| Ст 1 | из | |||

| 15ГФ | возможных | |||

| Ст 3 | ||||

| 14ХГС | ||||

| 10Х17Н13М2Т | ||||

| Сталь 15 | ||||

| 15ХСНД | Больший | |||

| Сталь 25 | из | |||

| 15Х1М1Ф | возможных | |||

| 08Х18Н10Т | 10,5 | Пример |

* Значения коэффициента формы провара Yпр даны в табл. 7, коэффициента формы валика Yв в табл. 8, а коэффициента наплавки Кн в табл. 9. В случае промежуточного значения силы сварочного тока апроксимируйте значение коэффициентов.

1. Теоретические сведения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

1.1. Различия автоматической и ручной сварки . . . . . . . . . . . . . . . . . . . . . 3

1.2. Общие сведения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

1.3. Оборудование для дуговой сварки под слоем флюса . . . . . . . . . . .6

1.4. Флюсы и сварочная проволока . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2. Определение режима сварки и геометрических параметров

сварного соединения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

3. Последовательность выполнения работы . . . . . . . . . . . . . . . . . . . . . . . . .21

4. Пример оформления отчета . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

5. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

6. Выбор сменных зубчатых колес . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

7. Варианты заданий . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Технический редактор Короткова И.А.

Подписано в печать 24.06.2006г. Формат 60х84/16

Печать офсетная Усл. печ. л. 1,9 Уч.-изд. л. 1,5

Тираж 500 экз. Заказ 431 Цена 12 руб.

Ротапринт МАДИ(ГТУ). 125319, Москва, Ленинградский проспект, 64

Сварка в строительстве (стр. 4 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 |

Выбранный метод контроля должен обеспечивать возможность выявления скрытых дефектов (трещин, непроваров и др.) весьма опасных с точки зрения концентрации напряжений. Кроме того, он должен отличаться точностью оценки качества, простотой, экономичностью и безопасностью.

3.2. Полуавтоматическая сварка и наплавка в углекислом газе

проволокой сплошного сечения

При сварке в углекислом газе применяют следующие виды подготовки кромок свариваемых элементов:

1) при толщине листов 1÷2 мм – I-образную, без скоса кромок зазор в стыке 0÷1 мм, сварка односторонняя (см. рис. 1, а);

2) при толщине листов 3÷12 мм – I-образную, зазор в стыке 0÷1,5 мм, сварка двухсторонняя (см. рис. 1, в);

3) при толщине листов 14÷24 мм – V-образную, угол разделки 40±50, притупление кромок 2÷3 мм, зазор в стыке 0÷1,5 мм; сварка многопроходная с подваркой корня шва (см. рис. 1, г).

В основу выбора диаметра электродной проволоки положены те же принципы, что при выборе диаметра электрода при ручной дуговой сварке:

Сварку в углекислом газе выполняют легированной проволокой сплошного сечения, как правило, Св-08ГС, Св-08Г2С и др.

Расчет величины сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле

где а – плотность тока в электродной проволоке, А/мм2 (при сварке в СО2

а = 110 – 180 А/мм2); – диаметр электродной проволоки, мм.

Механизированные способы сварки позволяют использовать значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Процесс сварки в углекислом газе на постоянном токе прямой полярности отличается меньшей глубиной проплавления основного металла, при этом заметно снижается устойчивость дуги и возрастает склонность металла шва к образованию пор. Поэтому сварку в углекислом газе предпочтительно вести на обратной полярности.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока:

При сварке на токах 200–250 А длина дуги должна находиться в пределах 1,54,0 мм. С повышением скорости сварки расход СО2 увеличивается для улучшения защиты металла сварочной ванны. Вылет электродной проволоки составляет 8 15 мм (уменьшается с повышением сварочного тока).

Скорость подачи электродной проволоки Vпр, м/ч, рассчитывается по формуле

где – коэффициент расплавления проволоки, г/А·ч; Icв – сварочный ток, А;

dэ – диаметр электродной проволоки, мм; r – плотность металла проволоки (для стали r = 7,8 г/см3).

Для сварки в углекислом газе значение , г/А·ч, может быть рассчитано по формуле

Скорость полуавтоматической сварки или скорость перемещения электрода при укладке отдельного слоя (валика) многослойного шва, м/ч, определяется по формуле (3.6). При этом , где – коэффициент потерь на угар и разбрызгивание. При сварке в СО2 = 0,10 ÷ 0,15.

При наплавке скорость перемещения дуги при укладке отдельного валика можно рассчитать по формуле (3.6), если принять площадь поперечного сечения валика Fн(с) = 0,3÷0,7 см2.

Масса наплавленного металла, время горения дуги, время сварки, расход электроэнергии рассчитываются по формулам (3.7)–(3.12).

Расход электродной проволоки , г, рассчитывается по формуле

Сведения по оборудованию для сварки в СО2 – прил. 2, 3, выбор метода контроля – см. подразд. 3.1.

3.3. Автоматическая сварка (наплавка)

под флюсом проволокой сплошного сечения

При автоматической сварке и наплавке под флюсом чаше всего применяют следующие виды подготовки кромок:

1) I-образная (без скоса кромок) – применяют при однопроходной и двухпроходной сварке. При однопроходной сварке чаще всего ее выполняют на остающейся стальной подкладке (рис. 1, б) или по ручной подварке при соединении листов толщиной 10¸12 мм. Зазор b3 между кромками 2¸3 мм. При двухпроходной сварке листов толщиной 14¸60 мм сварку ведут по зазору b3 между кромками 3¸11 мм, который увеличивается с толщиной свариваемых листов;

2) V-образная со скосом кромок под углом 60±5° (рис. 1, г), применяется для листов толщиной 14¸30 мм. Сварка выполняется по ручной подварке. Притупление кромок и зазор между ними 0¸3 мм;

3) Х-образная со скосом кромок под углом 60±5° (рис. 1, е), применяется для листов толщиной 20¸60 мм и более.

Для сварки стали применяют сварочную проволоку по ГОСТ 2246-70 (Св08, Св08ГА, Св10Г2, Св08ГС, Св18ХГС, Св08ХМ, Св08ХГ2С, Св08ХНМ и др.).

Расчет силы сварочного тока производят по формуле (3.12).

Плотность тока при автоматической сварке под флюсом изменяется в достаточно широком диапазоне (табл. 4). Рекомендуется при сварке для более глубокого проплавления использовать высокие значения плотности тока в электродной проволоке (а 40 50 А/мм2). Диаметр электродной проволоки желательно выбирать таким, чтобы он обеспечил максимальную производительность сварки (наплавки) при требуемой глубине проплавления. В табл. 4 приведено влияние силы сварочного тока и его плотности на глубину проплавления.